Numero 06/2022

7 Febbraio 2022

Maltazione a pavimento: una tradizione con prospettive future per la birra craft?

L’attenzione dei consumatori verso le filiere 100% made in Italy per la produzione della birra è in costante crescita e richiede una sempre maggior capacità non solo nella produzione di orzi a buone attitudini per la specifica trasformazione, ma anche la parallela diffusione di impianti di maltazione in grado di soddisfare differenti esigenze produttive, con particolare riferimento al settore craft. In particolare, se a livello nazionale da un lato si assiste ad una crescita costante della capacità produttiva di impianti industriali ed alla nascita di nuovi progetti cooperativi e consortili legati alle produzioni locali, resta più problematico lo sviluppo di micromalterie capaci di soddisfare le esigenze di singole aziende, sul modello del cosiddetto agribirrificio, o di piccole filiere territoriali.

Per la maltazione di piccoli batch, anche grazie all’inventiva di imprese italiane del settore degli impianti da birra e di trasformazione dei cereali, sono disponibili in commercio alcun impianti in grado di automatizzare fortemente il processo e renderlo strettamente controllato, a livelli quasi paragonabili a ciò che avviene per i sistemi industriali su ampia scala. A limitarne la diffusione, nonostante la possibilità di sfruttare contributi allo sviluppo delle aziende agricole e dell’agroindustria, vi sono gli ostacoli dei costi di investimento e di gestione delle apparecchiature piuttosto elevati, il limite di consentire la produzione di una gamma di malti relativamente limitata rispetto a quella che risulta disponibile in commercio, nonché la necessità di impianti e strutture accessorie piuttosto costose.

Storicamente, però, la maltazione a pavimento è la tecnica impiegata per la trasformazione dei cereali da secoli: può tornare oggi alla ribalta?

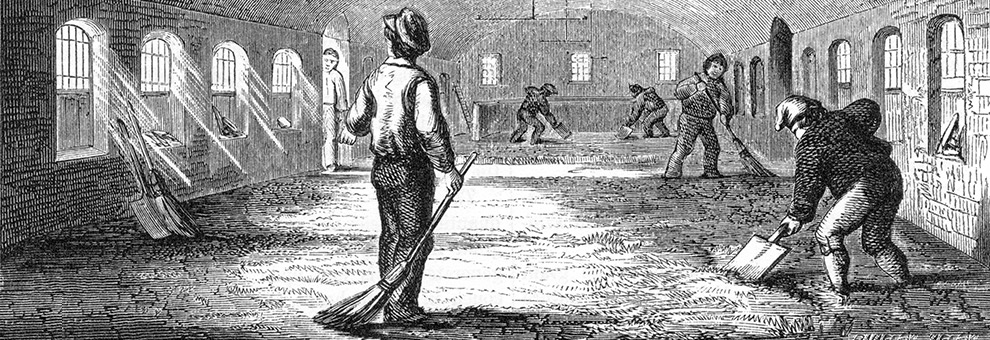

Vediamo innanzitutto in cosa consiste questa tecnica. Con il termine di maltazione a pavimento si designa il metodo di lavorazione dell’orzo che prevede che la germinazione avvenga su di un vero e proprio pavimento reale, con la granella stesa su una superficie piatta, uniforme e continua. La fase di macerazione è realizzata nel caso della maltazione a pavimento, semplicemente per immersione della granella in acqua per circa 24 ore, impiegando acqua a temperatura di adduzione e, quindi, relativamente variabile in funzione delle condizioni di prelievo e dell’ambiente malteria.

Per la successiva fase di germinazione, l’orzo è disposto in strati di 20-90 cm di altezza su un pavimento pulito, al fine di favorire, se necessario, l’incremento di temperatura per promuovere la germinazione. La movimentazione dei grani con strumenti appositamente realizzati è utile per districare gli agglomerati costituiti tra le radichette, rivoltare la stratificazione del letto di maltazione e anche favorire la dissipazione dell’anidride carbonica emessa dai grani in germinazione. La maltazione a pavimento non è sottoposta a controllo di temperatura. La temperatura target ottimale è considerata compresa tra 13 e 17°C: per questo nelle più tradizionali malterie a pavimento, in cui non si ricorre ad alcun sistema di climatizzazione dei locali, il periodo di lavoro è sospeso nella stagione estiva. I limiti del sistema del malting floor, soprattutto durante la germinazione, attaccano la ripetibilità e l’efficienza in termini di performance qualitativa del malto verde output di questo step del processo di trasformazione.

La fase finale di essicazione avviene poi impiegando dei forni di adeguato dimensionamento, che possono impiegare aria calda forzata, oppure statica e prevedere, o meno, il rimescolamento della granella durante il trattamento termico.

Come evidente, la maltazione a pavimento secondo i metodi tradizionali richiede una maggiore dotazione di personale, a fronte di limitati investimenti tecnologici, ma è soggetta ad ampia variabilità del processo e richiede spazi piuttosto ampi rispetto alle moderne malterie a tamburo o a cassoni.

Rispetto ai sistemi più antichi, è possibile oggi implementare dei semplici meccanismi di termo-condizionamento dell’aria e dell’acqua, sistemi di rimescolamento meccanico della massa, gestione dei parametri con opportune sonde di controllo, che consentono di modernizzare i sistemi di malting floor, riducendo la richiesta di impiego di manodopera e soprattutto, rendere più uniforme il risultato della maltazione, mantendo comunque limitati i costi di meccanizzazione. Proprio grazie alla minore complessità tecnologica, ed in un contesto di realizzazione di malterie di modeste dimensioni in strutture di recupero di patrimonio edilizio inutilizzato, possono dimostrarsi sistemi facilmente realizzabili, affidabili, a basso costo di manutenzione, con necessità di investimento competitive, nonché ricche di fascino utile come leva di marketing per la valorizzazione del prodotto finito.